3D扫描和3D打印将掀起助听器完美革命

- 907

- 1

3D打印最适合应用在哪一个领域?恐怕没有比在医疗领域的应用更为合适。因为3D打印最善长小批量个性化生产,而医疗器械有很多需要为病人量身定制,这两真是天仙配,难怪3D打印在医疗领域的应用越来越广泛。无论是制造假肢,牙科,还是矫正骨架等等方面,3D打印都大放异彩,尤其值得注意的是在生产助听器方面的应用,现在全世界已经有1000万人在使用3D打印的助听器,帮助无数失去听觉的人聆听到美妙的音乐,亲人的呼喊。方片3今天就带大家来回顾下助听器生产的历史,看看3D打印和3D扫描是如何革命性的改变助听器生产的。

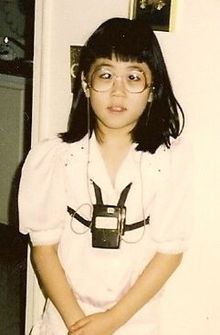

3D打印最适合应用在哪一个领域?恐怕没有比在医疗领域的应用更为合适。因为3D打印最善长小批量个性化生产,而医疗器械有很多需要为病人量身定制,这两真是天仙配,难怪3D打印在医疗领域的应用越来越广泛。无论是制造假肢,牙科,还是矫正骨架等等方面,3D打印都大放异彩,尤其值得注意的是在生产助听器方面的应用,现在全世界已经有1000万人在使用3D打印的助听器,帮助无数失去听觉的人聆听到美妙的音乐,亲人的呼喊。方片3今天就带大家来回顾下助听器生产的历史,看看3D打印和3D扫描是如何革命性的改变助听器生产的。助听器的生产历史已有一百多年了,一个现代助听器通常包括这样几个部分:1. 收声筒,用来收取周遭的声音,并传化为电信号;2. 放大器,接收话筒传来的电信号并进行放大;3. 听筒,将电信号再转变回声音;4. 电池,为助听器提供电能。早期的助听器是庞大而笨重听筒,仅依靠物理收声(如图1)。20世纪二三十年代出现了用电源的电子器械助听器,开始有了收声筒和听筒等部件,个头也不小(如图2);到了80年代出现了晶体管助听器,助听器个头得以大幅减小,可带在身上还不是很方便,像随身带了一个收音机在胸前(如图3);随着电子信息革命的发展,助听器的个头越来越小,现代的助听器已经可以完全隐藏再耳内(如图4)。可人们追求完美的脚步并没有因此而停滞,到了21世纪,越来越多的人们已经不仅仅满足于助听器个头小,还要求更加舒适高效的助听器,技术又向前推进一步,制作个性化定制助听器的技术开始出现。

1. 早期的助听器 2. 第一台使用电子器械的助听器 (Wiki图片)

3. 80年代的助听器,半导体挂在胸前 4. 现代助听器,几乎隐形

由于每个病人的听力不一样,耳道形状也不一样,一个完美的助听器,除了要匹配病人的听力,还要匹配病人耳道的形状。目前,取得耳道形状的主要方法是向病人耳朵里灌注一种硅胶,硅胶凝固后制作蜡模,再用失蜡法浇铸出所要制作的助听器的主体,然后再在主体上挖洞,植入电子器件,切割,粘接,打磨等不少后续工(见最下方视频1,2006年生产个性化助听器的方法)。相信不少朋友看到这里就晕了,这么多道工序,确实很麻烦。而将3D打印技术引入助听器的生产则大大简化了硅胶模型之后的工艺,只需把硅胶模数字化,然后3D打印出来,再安装入电子器件即可(见视频2,2012年生产个性化助听器的方法)。

3D打印虽然大大简化了制作助听器的工序,提高了生产效率和成品质量,功能更强大,降低了成本,但这还不算完美。因为取得病人耳道模型,还需要灌注硅胶。灌注硅胶会引起病人的轻度不适,每只耳朵都需要病人保持一动不动5分钟。在昨日的CES 2013上,有一家叫Lantos 的公司提供了这一问题的解决途径。他们开发了一种专门扫描耳道的3D扫描仪。这种扫描仪是手持式的,带一个尖尖的探头,扫描一个耳道最多只需要一分钟,病人最多会觉得耳朵压力有变,跟坐飞机时起飞降落的感觉类似。这又进一步缩短了时间,简化了工艺,提高了效率,实现跟3D打印助听器的无缝对接。3D扫描和3D打印的结合将为助听器带来再一次革命。

3D扫瞄+3D打印的革命不会仅仅止于助听器,还将继续蔓延到其他领域:美国国防部已经对这种组合表达了很高的兴趣,有意用这种方法给F22战斗机的飞行员配备耳机;对我们普通消费者来说,也有值得期待之处,有音响厂商试图为音乐发烧友们引入这种方法生产的耳塞,这样的耳塞将更舒适,效果更佳,隔音更好。现在让我们发挥更多联想,未来也许每个人的耳道数据,甚至全身各个部位的数据都将存在我们的身份证或信用卡上,买耳机,鞋子,眼镜等等,只要刷一下卡,就能根据这些数据得到个性化的商品!那该有多酷!不经意间,一个全新的世界已经悄然展现在我们眼前,路还很远,但依稀看得到亮光。

编后:下面两个视频都是关于丹麦的助听器厂商Dozen,前后两种技术都代表了当时世界上最先进的水平。Dozen管他们这种技术称为CAMISHA (Computer Aided Manufacturing for Individual Shells for Hearing Aids,计算机辅助制造个性化助听器壳体技术)。

1. 2006年个性化助听器的制作过程

2. 2012年个性化助听器的制作过程

(本文作者为"fangpian3",最初发表于fangpian3.com,该网站现与诺研3D打印服务网合并为同一网站)