GE日本工场生产变革 金属3D打印更高效

- 1056

- 0

GE(通用电气)油气公司在日本新泻县刈羽村的工厂中,装备了新式的金属3D打印机,用于生产梅索尼兰控制阀部件。这种特殊的控制阀门,是GE公司在能源行业应用最为广泛的一种产品。

早在2011年,GE就收购了这家刈羽工厂,并且在2年之后的2013年开始尝试使用3D打印技术来生产这种特殊的控制阀。

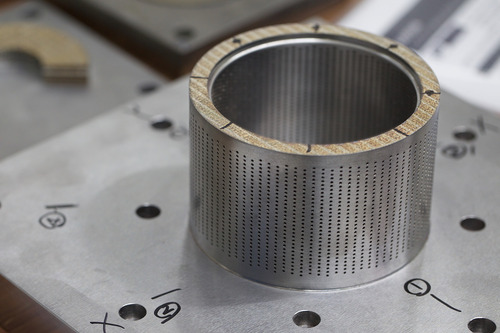

梅索尼兰控制阀表面有很多成组排列的小孔和导流槽,一直以来在制造和组装上都有很大的难度。借助3D打印技术,GE能够制造这种控制阀的各种曲线,例如中空结构、曲线和网眼,而这些结构使用传统的制造方法很难实现。更大的好处是,3D打印使得一体化注塑成型变成可能,减少了过去制作模具的步骤,实现了更快的制造速度,降低了制造成本。

“过去的方法,我们需要铜焊、组装等步骤,来实现控制阀的复杂形状,”GE工业设计师三桥先生说。三桥先生从2013年开始带领项目组尝试3D打印技术的应用,“金属3D打印技术,让我们能够一次性把一个部件完整地打印出来,简化了过去的流程,并且提供了制造更为复杂部件的可能。”

刈羽工厂的厂长光昭先生说:“我们认为,这台金属3D打印机,在以极低的成本、最短的时间向特殊需求的客户提供高品质部件的项目中,是我们的最佳选择。”

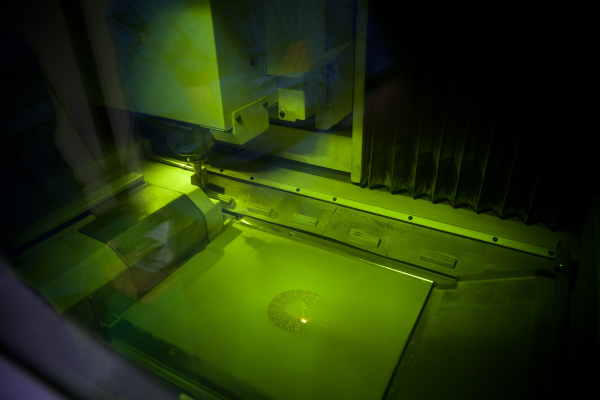

GE刈羽工厂所使用的3D打印机,是松浦机械株式会社生产的LUMEX Avance-25 金属3D打印机。这是世界上首个使用光纤激光器并且加入粉末研磨功能的金属3D打印机。它的打印精度最高可以达到1微米,刈羽工厂用它来制造要求最严苛的部件,减少了后期加工的步骤,提高了生产效率。