中科大开发“经济节约型”3D打印技术,可节省多达70%的耗材

- 1219

- 1

3D打印工艺虽然能够较传统工艺节省许多耗材,但其耗材本身的价格相对还是比较昂贵的。在采用3D打印技术进行生产时,也通常都会按照使用耗材的种类和多少来计算价格。因此,为了节省材料花费,大家在制作3D打印产品时通常会采用中空设计,或是只打印产品的外壳。而有时为了增加产品硬度,用户必需为产品手动设置填充密度,再由3D打印软件为打印壳体内部填充一些规整的网状结构。

实心 中空 中空+网状填充

而近日,中国科技大学图形与几何计算实验室的刘利刚教授和大连理工大学及微软亚洲研究院的研究工作者们合作,提出了一种名为“经济节约型”的3D打印技术,这项技术免除了用户为3D打印产品手动设置填充密度的步骤,而是为3D打印目标文件自动计算填充密度和填充方式,从而避免了用户因为设置不合理而导致产品硬度不够或站立不稳等问题,还大大的减少了在材料填充过程中造成的不必要的浪费,可节省多达70%的打印耗材。

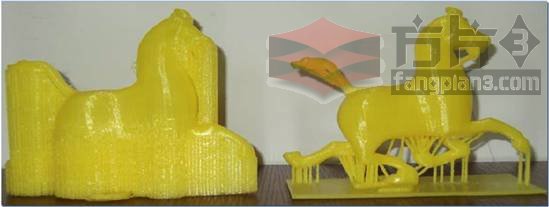

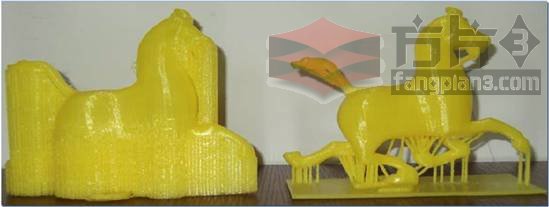

另外,研究人员们还针对基于FDM技术的3D打印机开发了自动计算支撑结构的算法,使支撑结构耗材更少,更容易被剥离。

这项成果被计算机图形学领域顶级会议Siggraph Asia 2013收录,并发表在学术期刊ACM Transactions on Graphics上。

【节省打印耗材的“蒙皮-刚架”结构】

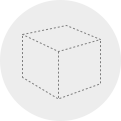

这种“经济节约型”3D打印的关键在于为3D打印产品自动生成一种被研究员们称为“蒙皮-刚架”的结构,即最薄的壳体和自动生成的细杆+节点的组合(如上图)。而这种自动生成的刚架结构又是根据打印目标物体的物理强度、受力稳定性、自平衡型及可打印性等要求,通过计算刚架结构中的细杆半径和节点位置及数量来决定的。

科研人员表示:“我们的算法可以智能地优化出细杆的半径,去除多余的细杆及节点,以及优化节点的位置,使得总体积最小。”

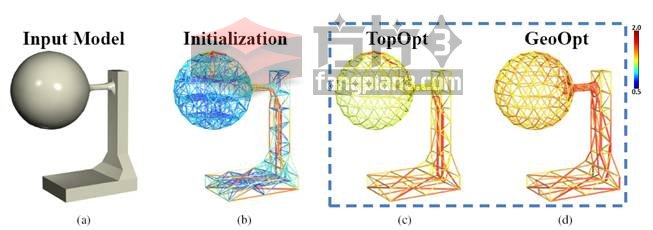

(a)为输入的三维模型;(b)为随机生成的刚架结构;(c)为拓扑优化的结果,去除了冗余的细杆及节点;(d)为几何优化的结果,得到细杆的半径。拓扑优化和几何优化步骤不断迭代得到最终结果。图中细杆的颜色表示其半径(参看右端的颜色杆)

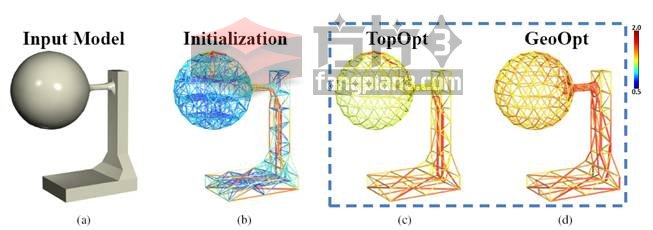

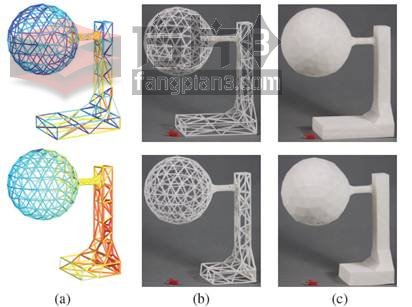

而经此算法得到的“蒙皮-刚架”被3D打印出来之后,得到下图所示的结果:

(a)为优化后的内部刚架的半径颜色图;(b)为所打印出来的刚架结构实物照片;(c)为最终打印的加上蒙皮(内部为刚架结构)的实物照片。

上下两排物品的底座长短稍有不同,为了保持物品在打印完成之后都能站立不倒,计算得出的刚架直径也相应发生了变化,从而能够看出此算法确实能够根据不同情况自动优化打印设计。

更多经此算法优化处理后的打印模型展示如下:

运用其他3D打印软件添加的支撑结构 vs 运用新算法智能计算出的支撑结构

其他打印实物演示图片:

项目开发组表示:“该研究成果已经受到业界的关注,多家打印机生产商(特别是FDM类型打印机)已向我们表示合作产品化意向。我们也希望此项技术能在3D打印行业能得到广泛的应用。更好地降低打印成本才能够使FDM型桌面打印机更容易走向千家万户。”

(新闻源:中国科技大学)(本文作者为"fangpian3",最初发表于fangpian3.com,该网站现与诺研3D打印服务网合并为同一网站)

实心 中空 中空+网状填充

而近日,中国科技大学图形与几何计算实验室的刘利刚教授和大连理工大学及微软亚洲研究院的研究工作者们合作,提出了一种名为“经济节约型”的3D打印技术,这项技术免除了用户为3D打印产品手动设置填充密度的步骤,而是为3D打印目标文件自动计算填充密度和填充方式,从而避免了用户因为设置不合理而导致产品硬度不够或站立不稳等问题,还大大的减少了在材料填充过程中造成的不必要的浪费,可节省多达70%的打印耗材。

另外,研究人员们还针对基于FDM技术的3D打印机开发了自动计算支撑结构的算法,使支撑结构耗材更少,更容易被剥离。

这项成果被计算机图形学领域顶级会议Siggraph Asia 2013收录,并发表在学术期刊ACM Transactions on Graphics上。

【节省打印耗材的“蒙皮-刚架”结构】

这种“经济节约型”3D打印的关键在于为3D打印产品自动生成一种被研究员们称为“蒙皮-刚架”的结构,即最薄的壳体和自动生成的细杆+节点的组合(如上图)。而这种自动生成的刚架结构又是根据打印目标物体的物理强度、受力稳定性、自平衡型及可打印性等要求,通过计算刚架结构中的细杆半径和节点位置及数量来决定的。

科研人员表示:“我们的算法可以智能地优化出细杆的半径,去除多余的细杆及节点,以及优化节点的位置,使得总体积最小。”

(a)为输入的三维模型;(b)为随机生成的刚架结构;(c)为拓扑优化的结果,去除了冗余的细杆及节点;(d)为几何优化的结果,得到细杆的半径。拓扑优化和几何优化步骤不断迭代得到最终结果。图中细杆的颜色表示其半径(参看右端的颜色杆)

(a)为优化后的内部刚架的半径颜色图;(b)为所打印出来的刚架结构实物照片;(c)为最终打印的加上蒙皮(内部为刚架结构)的实物照片。

上下两排物品的底座长短稍有不同,为了保持物品在打印完成之后都能站立不倒,计算得出的刚架直径也相应发生了变化,从而能够看出此算法确实能够根据不同情况自动优化打印设计。

更多经此算法优化处理后的打印模型展示如下:

上述照片中的实物为由SLS型(激光粉末烧结)打印机(型号:Sinterstation HiQ SLS)所打印的。

【针对FDM打印的自支撑结构】

采用FDM技术的3D打印机在进行3D打印时,通常会需要为打印产品添加一些额外的支撑。如何是这些支撑结构总耗材量最小,在打印完成之后又能更容易的剥离是很多打印机用户关心的话题。中科大的研究人员们基于和“蒙皮-刚架”结构算法一样的受力分析原理,开发了一种能够智能设计自支撑结构的算法。运用一些细杆和节点的组合,减少支撑材料的浪费,又更易剥离(下图)。

运用其他3D打印软件添加的支撑结构 vs 运用新算法智能计算出的支撑结构

其他打印实物演示图片:

上述照片中的实物均由FDM型打印机(型号:MakerBot Replicator II)所打印。

项目开发组表示:“该研究成果已经受到业界的关注,多家打印机生产商(特别是FDM类型打印机)已向我们表示合作产品化意向。我们也希望此项技术能在3D打印行业能得到广泛的应用。更好地降低打印成本才能够使FDM型桌面打印机更容易走向千家万户。”

(新闻源:中国科技大学)